Im Zuge der rasanten Entwicklung der modernen Tierhaltung werden Futterextruder in Futtermittelverarbeitungsbetrieben, landwirtschaftlichen Betrieben und Futtermittelforschungseinrichtungen häufig als wichtiges Gerät eingesetzt, um die Futterverwertung, die Schmackhaftigkeit und die Lagerfähigkeit zu verbessern. Aufgrund der komplexen Betriebsbedingungen und der hohen Belastung von Futterextrudern sowie bei unsachgemäßer Bedienung und Handhabung kann es jedoch leicht zu Geräteausfällen oder sogar zur vorzeitigen Verschrottung kommen. Daher ist die Verbesserung der Lebensdauer von Futterextrudern in den Fokus der meisten Anwender gerückt. Dieser Artikel untersucht systematisch effektive Methoden zur Verlängerung der Lebensdauer von Futterextrudern unter verschiedenen Aspekten wie Strukturverständnis, Rohstoffverarbeitung, Betriebsspezifikationen, täglicher Wartung und Fehlervermeidung.

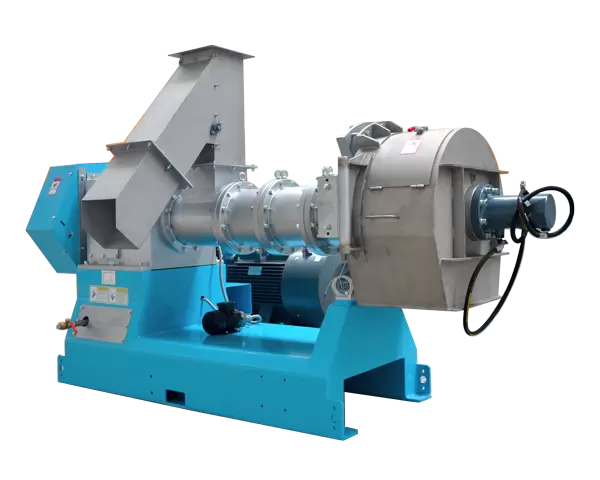

Der erste Schritt zur Verbesserung der Lebensdauer besteht darin, die Gerätestruktur und deren Funktionsweise genau zu verstehen. Der Futterextruder expandiert die Rohstoffe hauptsächlich bei hoher Temperatur und hohem Druck durch die Hochgeschwindigkeitsrotation der Schnecke im Zylinder und extrudiert sie schließlich aus der Düse zu Granulat oder expandiertem Futter. Zu seinen Kernkomponenten gehören:

Zuführsystem: Kontrollieren Sie die Durchflussrate des Rohmaterials, um eine gleichmäßige Zufuhr zu gewährleisten.

Schneckensystem: Es ist die kritischste Komponente, die den Materialtransport, die Mischung, die Kompression und die Expansionswirkung bestimmt.

Heizsystem: einschließlich Elektroheizung oder Dampfheizung, zur Einstellung der Fasstemperatur.

Formsystem: Verschiedene Öffnungsformen können Futter unterschiedlicher Spezifikationen erzeugen.

Übertragungssystem: Gewährleistet den normalen Betrieb der Schraube und überträgt die Kraft der gesamten Ausrüstung.

Steuerungssystem: intelligentes Bedienfeld, Einstellung von Parametern wie Temperatur, Druck, Geschwindigkeit usw.

Durch die Klärung der Funktionen der oben genannten Komponenten können Bediener im täglichen Einsatz Auffälligkeiten erkennen und Fehlerquellen schnell ermitteln, um gezielte Wartungs- und Verbesserungsmaßnahmen einleiten zu können.

Die Auswahl und Vorbehandlung der Rohstoffe wirken sich direkt auf die Belastung und Lebensdauer des Extruders aus. Folgende Punkte sollten besonders beachtet werden:

Feuchtigkeitsgehalt kontrollieren: Ein zu hoher Feuchtigkeitsgehalt der extrudierten Rohstoffe führt zu Schwierigkeiten beim Aufblähen und Verstopfen, während ein zu niedriger Feuchtigkeitsgehalt leicht zu Staubbildung und mechanischem Verschleiß führt. Es wird allgemein empfohlen, den Feuchtigkeitsgehalt auf 16 bis 20 % zu begrenzen.

Aussieben von Rohmaterialverunreinigungen: Metallische Fremdkörper, Steine, Kies und andere Verunreinigungen, die in die Maschine gelangen, können die Schnecke, die Form und sogar die gesamte Maschine beschädigen. Verunreinigungen sollten vor der Zufuhr durch Magnetabscheider und Siebanlagen vollständig entfernt werden.

Mäßige Zerkleinerungspartikelgröße: Zu große Partikel beeinträchtigen nicht nur den Puffeffekt, sondern erhöhen auch den Verschleiß von Schnecke und Zylinder. Es wird empfohlen, Pulver mit einer Maschenweite unter 60 zu verwenden.

Gleichmäßiges Mischen: Zufuhren unterschiedlicher Zutaten müssen vollständig gemischt werden, um eine lokale Überhitzung oder ungleichmäßige Kompression zu verhindern, die die Gerätelast und die Ausgabestabilität beeinträchtigen würde.

Der korrekte Betrieb der Geräte ist entscheidend für eine lange Lebensdauer. Unsachgemäßer Betrieb führt nicht nur zu sofortigen Schäden, sondern auch zu kumulativen Verlusten im Langzeitbetrieb. Vorschläge:

Vor dem Start prüfen: Stellen Sie sicher, dass alle Verbindungsschrauben festgezogen sind, der Ölstand normal ist und kein Öl austritt oder sich löst.

Der Vorheizvorgang darf nicht ausgelassen werden: Die Hauptmaschine kann erst gestartet werden, wenn das Heizsystem die eingestellte Temperatur erreicht hat, da es sonst zu einer Überlastung und einem Feststecken der Schraube kommt.

Gleichmäßige Zufuhr: Vermeiden Sie die Zufuhr großer Materialmengen auf einmal, da dies zu einer Überlastung und Beschädigung des Antriebsmotors und des Schneckensystems führen kann. Für eine langsame und gleichmäßige Zufuhr sollte ein frequenzgeregelter Förderer verwendet werden.

Vermeiden Sie Leerlauf und Überlastung: Leerlauf kann den Trockenverschleißverlust zwischen den Teilen leicht verschlimmern, und Überlastung setzt den Motor und das Verzögerungssystem für lange Zeit einem hohen Spannungszustand aus.

Geordnetes Herunterfahren: Zuerst sollte das Material gestoppt werden, und die Hauptmaschine sollte gestoppt werden, nachdem das Rohmaterial vollständig extrudiert ist, und schließlich sollte das Heizsystem ausgeschaltet werden, um das Aushärten der Rückstände in der Schraube und damit ein Verklemmen zu vermeiden.

Selbst die beste Ausrüstung kommt ohne sorgfältige Wartung nicht aus. Es wird empfohlen, ein wissenschaftliches Wartungsbuch zu führen und sich auf folgende Aspekte zu konzentrieren:

Wartung des Schmiersystems: Überprüfen Sie regelmäßig den Schmierölstand und die Sauberkeit, wechseln Sie das Schmieröl gemäß dem Zyklus im Gerätehandbuch und stellen Sie den reibungslosen Betrieb von Zahnrädern und Lagern sicher.

Überprüfung des Schnecken- und Zylinderspiels: Der Verschleiß zwischen Schnecke und Zylinder nimmt bei längerem Betrieb zu, was zu einer verringerten Expansionseffizienz und sogar zu einem Verklemmen führen kann. Verbrauchsteile sollten regelmäßig überprüft und rechtzeitig ausgetauscht werden.

Inspektion des Heizsystems: Wenn die Heizung über veraltete elektrische Heizrohre, ungenaue Thermostate und beschädigte Thermistoren verfügt, sollte sie rechtzeitig repariert und ersetzt werden, um Temperaturschwankungen und ein Durchbrennen des Geräts zu vermeiden.

Reinigung von Futterresten: Nach jeder Abschaltung sollten Futterreste rechtzeitig gereinigt werden, insbesondere protein- und fettreiche Formeln, die im Fass leicht verkoken und aushärten, was die nächste Verwendung beeinträchtigt.

Wartung des elektrischen Systems: Überprüfen Sie regelmäßig, ob die Verkabelung von Motor, Leitung und Bedienfeld fest ist, um Kurzschlüsse und Durchbrennen des elektronischen Steuerungssystems zu vermeiden.

Der Kauf von Markengeräten sichert nicht nur die Produktqualität und den Kundendienst, sondern erleichtert auch den späteren Austausch von Zubehör. Nicht originales oder minderwertiges Zubehör ist zwar günstig, weist jedoch eine instabile Leistung, erhöhten Verschleiß und eine kurze Lebensdauer auf, was die Wartungskosten erhöht.

Achten Sie beim Austausch wichtiger Komponenten wie Schnecken, Zylindern, Formen und Lagern darauf, Originalzubehör zu wählen, das zur Hauptmaschine passt, um maximale Arbeitseffizienz und Gerätelebensdauer zu gewährleisten.

Technisch qualifiziertes Bedien- und Wartungspersonal ist die wichtigste Voraussetzung für eine lange Lebensdauer der Anlagen. Unternehmen sollten regelmäßig technische Schulungen organisieren, um die Bediener mit folgenden Themen vertraut zu machen:

Betriebslogik und Parametereinstellungen der Ausrüstung;

Fehlerdiagnose und vorläufige Methoden zur Fehlerbehebung;

Einfache Reparaturen und tägliche Wartung;

Sichere Betriebsverfahren und Maßnahmen zur Notabschaltung.

Vermeiden Sie das Risiko von Fehlbedienungen durch Personalwechsel oder Aushilfskräfte.

Mit der Entwicklung intelligenter Fertigung werden immer mehr Erweiterungsgeräte mit Temperatursensoren, Drucksensoren, Stromüberwachungsmodulen usw. ausgestattet. Unternehmen können diese Daten nutzen, um Folgendes zu erreichen:

Echtzeitüberwachung des Schraubvorgangsstatus;

Automatischer Alarm bei anormalem Temperaturanstieg und Stromänderung;

Die Analyse historischer Daten sagt den Wartungszyklus voraus;

Fehlerwarnung zur Vermeidung plötzlicher Ausfallzeiten.

Durch digitales Management wird die Gerätewartung von einer „passiven Reaktion“ zu einer „aktiven Prävention“ umgewandelt.

Da es sich um ein hochbelastetes, kontinuierlich laufendes mechanisches Gerät handelt, hängt die Lebensdauer des Futterextruders nicht nur von der ursprünglichen Fertigungsqualität ab, sondern auch von jedem Detail des Benutzers im tatsächlichen Einsatz. Von der Materialauswahl und Zutatenvorbereitung bis hin zum standardisierten Betrieb, von der regelmäßigen Wartung bis zur intelligenten Überwachung – die Optimierung jedes einzelnen Glieds wird die Betriebseffizienz und Lebensdauer der Anlage deutlich verbessern, um einen effizienten, stabilen und langlebigen Betrieb des Futterextruders zu gewährleisten und einen kontinuierlichen Mehrwert für Futtermittelhersteller zu schaffen.

Als professioneller Hersteller von Futtermittelextrudern ist es unser Ziel, unseren Kunden nicht nur effiziente und langlebige Mischgeräte zu bieten, sondern wir legen auch größeren Wert auf den stabilen Betrieb der gesamten Futtermittelverarbeitungskette. Wir unterstützen unsere Kunden beim Aufbau eines effizienten und verlustarmen Futtermittelproduktionssystems und verbessern die Stabilität und den wirtschaftlichen Nutzen der Futtermittelproduktionslinie umfassend.