In der modernen Tierhaltung wirken sich Nährwert und Verarbeitungstechnologie des Futters direkt auf Wachstum und Gesundheit der Tiere aus. Futterextruder werden als effiziente, umweltfreundliche und energiesparende Futtermittelverarbeitungsanlage häufig in der Produktion von Futter für Wassertiere, Geflügel, Haustiere und Wiederkäuer eingesetzt. Mit der kontinuierlichen Ausweitung der Tierzucht entstehen immer mehr Futterextruder mit unterschiedlichen Funktionen, Modellen und Produktionskapazitäten. Die Auswahl eines bedarfsgerechten Geräts steht für viele Züchter und Futtermittelhersteller im Mittelpunkt. Dieser Artikel analysiert umfassend und aus verschiedenen Blickwinkeln die Faktoren, die bei der Auswahl von Futterextrudern berücksichtigt werden sollten, um Ihnen eine fundierte und rationale Kaufentscheidung zu ermöglichen.

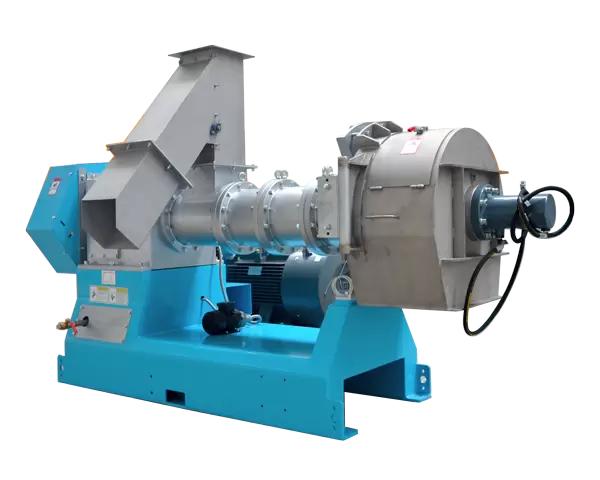

Ein Futterextruder ist ein Gerät zur physikalischen Behandlung von Rohstoffen durch hohe Temperaturen, hohen Druck und hohe Scherkräfte. Seine Hauptfunktion besteht darin, verschiedene Futterrohstoffe (wie Mais, Sojabohnen, Sojamehl, Fischmehl usw.) mechanisch zu extrudieren, zu kochen, aufzuquellen und zu sterilisieren. Dadurch werden die Nährstoffaufnahme und die Verdaulichkeit des Futters verbessert. Er dient außerdem der Bildung von Futterpartikeln für einfache Lagerung und Transport.

Im Allgemeinen eignen sich Futterextruder zur Verarbeitung von Pufffutter, Aquakulturfutter, Tierfutter usw. und werden häufig in Futtermittelfabriken, Aquakulturanlagen, speziellen Tierfarmen und Tierfutterunternehmen eingesetzt.

Der Futterextruder besteht hauptsächlich aus einem Zuführsystem, einem Konditionierer, einem Schneckenantriebssystem, einem Formformsystem, einer Heizvorrichtung und einer Schneidvorrichtung. Der grundlegende Arbeitsablauf ist wie folgt:

Rohstoffzufuhr: Die vorbereiteten Rohstoffe werden durch den Feeder in den Maschinenkörper zugeführt.

Vorbehandlung der Konditionierung: Einige Modelle sind mit einem Konditionierer ausgestattet, der die Rohstoffe durch Dampf vorerwärmt, um den Reifungsgrad zu verbessern.

Schneckenantrieb: Die Hauptwellenschnecke dreht sich mit hoher Geschwindigkeit, und die Rohstoffe werden kontinuierlich extrudiert, gerührt und geschert, wobei Temperatur und Druck allmählich ansteigen.

Formgebung: Die von der Schnecke geschobenen Rohstoffe werden durch die Matrizenöffnung gezwungen und bei hoher Temperatur und hohem Druck sofort aufgebläht.

Schneiden und Entladen: Der Schneider schneidet das aufgeblähte Futter auf eine bestimmte Länge, um ein körniges Endprodukt zu erhalten.

Während des gesamten Prozesses unterliegen die Rohstoffe nicht nur physikalischen, sondern bis zu einem gewissen Grad auch chemischen Veränderungen, wie beispielsweise einer Proteindenaturierung und einer Stärkeverkleisterung, wodurch die Schmackhaftigkeit und der Nährwert des Futters effektiv verbessert werden.

Vor dem Kauf von Futterextrudern sollten Sie entsprechend Ihrem tatsächlichen Bedarf folgende Aspekte berücksichtigen:

3.1 Brutarten

Fisch- und Wasserprodukte: Es wird ein Extruder mit Doppelfunktion benötigt, der schwimmende und untergetauchte Futtermittel verarbeiten kann.

Vieh und Geflügel: Die Anforderungen an die Formhärte sind gering und gewöhnliche Extruder sind ausreichend;

Tierfutter: Um Geschmack und Aussehen sicherzustellen, sind feine Kontrollfunktionen erforderlich.

Wiederkäuer: Es sind eine hohe Futterdichte und große Partikel erforderlich, außerdem sind unter Druck stehende, verbesserte Extruder erforderlich.

3.2 Täglicher Produktionsbedarf

Für kleine landwirtschaftliche Betriebe oder den Familiengebrauch: Es wird empfohlen, ein kleines vertikales Gerät mit 50–300 kg/Stunde zu wählen;

Mittelgroße Futtermühlen oder Zuchtgenossenschaften: Es können mittelgroße Maschinen mit 500–1500 kg/Stunde ausgewählt werden;

Große Futtermittelverarbeitungsunternehmen: Große Extrusionsproduktionslinien mit mehr als 3000 kg/Stunde sollten in Betracht gezogen werden.

3.3 Rohstoffart

Verschiedene Rohstoffe (wie Sojabohnenmehl, Mais, Fischmehl, Knochenmehl, Getreide usw.) stellen unterschiedliche Anforderungen an die Anpassungsfähigkeit der Ausrüstung. Rohstoffe mit hohem Öl- oder Wassergehalt müssen Modelle mit Entfettungs- oder Vorbehandlungsfunktionen wählen.

Bei der Auswahl der Ausrüstung ist es besonders wichtig, die folgenden technischen Parameter zu verstehen:

4.1 Schneckendurchmesser und -aufbau

Die Schnecke ist die Kernkomponente, die die Extrusionseffizienz und die Formqualität bestimmt. Ein großer Schneckendurchmesser eignet sich für den Großserienbetrieb, und Doppelschneckenmaschinen eignen sich für Produktlinien mit variablen Rohstoffen und hohen Formanforderungen.

4.2 Hauptmotorleistung

Je höher die Leistung, desto stärker ist die Antriebskraft der Anlage, die für eine langfristige kontinuierliche Produktion geeignet ist.

Auswahlvorschlag: Modelle mit 300–500 kg/Stunde sind für Motoren mit 11 kW bis 22 kW geeignet.

4.3 Pelletiersystem

Mit der Pelletiervorrichtung kann die Partikellänge eingestellt werden, die ein wichtiger Faktor ist, der die Konsistenz des Aussehens beeinflusst.

Hochwertige Modelle sind in der Regel mit frequenzvariablen Geschwindigkeitsschneidern ausgestattet, um unterschiedlichen Partikelgrößenanforderungen gerecht zu werden.

4.4 Heizungsregelung

Es gibt elektrische Heizung, Dampfheizung, automatische Temperaturregelung und andere Arten;

Eine präzise Temperaturkontrolle ist unerlässlich, um Nährstoffverluste zu vermeiden und den Aufbläheffekt zu kontrollieren.

4.5 Kühl- und Trocknungssystem

Nach der Formung müssen die Pellets schnell abgekühlt und getrocknet werden, um eine Agglomeration oder Verschlechterung zu verhindern.

Zur Auswahl stehen ein integrierter Kühlbehälter oder eine Nachtrocknungseinrichtung.

Als wichtiges Gerät zur Verbesserung der Futterqualität und der Produktionseffizienz trägt der Futterextruder nicht nur zur Kontrolle der Zuchtkosten bei, sondern wirkt sich auch direkt auf das Wachstum und die Gesundheit der Tiere aus. Die Wahl eines Futterextruders, der Ihren Anforderungen entspricht, ist nicht nur eine Investition in die Ausrüstung, sondern legt auch eine solide Grundlage für die zukünftige Entwicklung des Unternehmens.

Beim eigentlichen Kaufprozess sollten Benutzer ihre eigenen Produktionsanforderungen, Futterarten, Budgetbereiche und andere Aspekte berücksichtigen und sich eingehend mit regulären Herstellern oder erfahrenen Gerätelieferanten austauschen, um sicherzustellen, dass sie einen stabilen, effizienten und leicht zu wartenden Futterextruder kaufen, um eine qualitativ hochwertige Futterproduktion sicherzustellen.

Wenn Sie einen zuverlässigen Hersteller von Futterextrudern suchen oder mehr über die Parameter der Produktmodelle erfahren möchten, kontaktieren Sie uns bitte für professionelle Auswahlvorschläge und Lösungen!