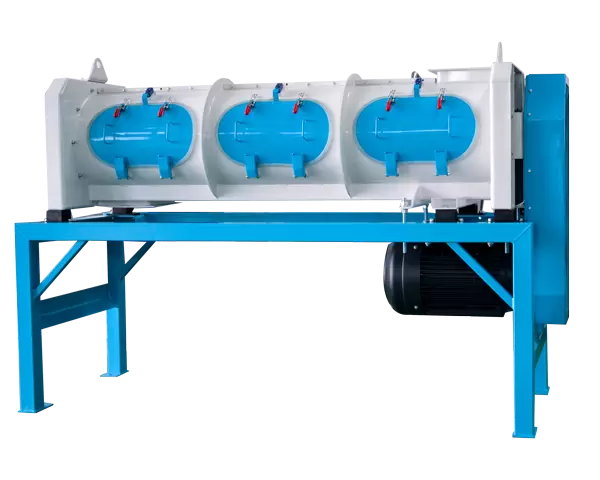

In der Futtermittelproduktion werden horizontale Futtermischer häufig zum Mischen und Vermengen verschiedener Futtermittel eingesetzt. Viele Hersteller stoßen jedoch beim Einsatz horizontaler Mischer häufig auf ein Problem: die ungleichmäßige Entleerung des Mischers. Dies beeinträchtigt nicht nur die Produktionseffizienz, sondern kann auch zu Schwankungen der Futterqualität führen, was wiederum die Gesundheit und das Wachstum der Tiere beeinträchtigt. Um dieses Problem zu lösen, untersucht dieser Artikel die Gründe für die ungleichmäßige Entleerung horizontaler Futtermischer und wie diese durch betriebliche Details verbessert werden kann.

Die Arbeitszeit des Futtermischers beeinflusst direkt die Gleichmäßigkeit der Mischung. Ist die Mischzeit zu kurz, haben die Rohstoffe möglicherweise nicht genügend Zeit zum Mischen. Dies führt dazu, dass einige Rohstoffe nicht vollständig und gleichmäßig vermischt werden, was wiederum zu einer ungleichmäßigen Entladung führt. Ist die Mischzeit hingegen zu lang, können einige Rohstoffe übermischt werden, was zu Verklumpungen oder Entmischungen führt, was wiederum die Gleichmäßigkeit der Entladung beeinträchtigt.

Partikelgröße, Dichte, Feuchtigkeit und andere Faktoren der Rohstoffe selbst haben einen wichtigen Einfluss auf den Mischeffekt. Wenn die physikalischen Eigenschaften verschiedener Rohstoffe stark voneinander abweichen, wie z. B. große Unterschiede in der Partikelgröße, ungleichmäßige Feuchtigkeit, unterschiedlicher Ölgehalt usw., kann es leicht dazu kommen, dass sich die Rohstoffe während des Mischvorgangs nicht gleichmäßig vermischen und schließlich zu einer ungleichmäßigen Entladung führen. Daher ist die Gewährleistung der Gleichmäßigkeit der Rohstoffe der Schlüssel zur Vermeidung einer ungleichmäßigen Entladung.

Die Betriebsstabilität des horizontalen Futtermischers hängt direkt mit der Mischwirkung zusammen. Wenn die Maschine während des Betriebs Probleme wie übermäßige Vibrationen, instabile Drehzahlen oder mechanische Ausfälle aufweist, beeinträchtigt dies die Mischwirkung. Mechanische Vibrationen können nicht nur zu einer ungleichmäßigen Mischung führen, sondern auch die Durchflussrate der Auslassöffnung beeinträchtigen, was zu einer ungleichmäßigen Entladung führt. Daher ist es unbedingt erforderlich, den Betriebszustand des Mischers regelmäßig zu überprüfen, um seine Stabilität sicherzustellen.

Eine Verstopfung oder Beschädigung der Auslassöffnung ist ein häufiges Problem, das zu einer ungleichmäßigen Entladung führt. Eine Verstopfung der Auslassöffnung beeinträchtigt die Fließfähigkeit der Rohstoffe, wodurch diese im Mischer nicht gleichmäßig ausgetragen werden können. Eine Beschädigung der Auslassöffnung kann zu unregelmäßiger Entladung führen, was zu unterschiedlichen Entlademengen in unterschiedlichen Zeiträumen und damit zu einer ungleichmäßigen Entladung führt. Daher ist die regelmäßige Überprüfung des Zustands der Auslassöffnung, um sicherzustellen, dass sie frei ist, eine wichtige Maßnahme zur Gewährleistung einer gleichmäßigen Entladung.

In manchen Fällen kann sich Material im Mischer ansammeln, insbesondere bei zähflüssigem Material oder hoher Luftfeuchtigkeit. Materialansammlungen führen zu unzureichender Durchmischung und sogar zu Totzonen. Dadurch werden manche Materialien nicht vollständig vermischt und es kommt zu einer ungleichmäßigen Entladung. Daher ist es sehr wichtig, Materialansammlungen im Mischer regelmäßig zu beseitigen, um zu vermeiden, dass das Material längere Zeit im Mischer hängen bleibt.

Eine angemessene Mischzeit ist entscheidend für den Mischeffekt. Das Produktionspersonal sollte die Mischzeit entsprechend den Eigenschaften der verschiedenen Rohstoffe festlegen. Bei einigen Rohstoffen mit größeren Partikeln kann die Mischzeit entsprechend verlängert werden; bei einigen Rohstoffen mit kleineren Partikeln und besserer Fließfähigkeit kann die Mischzeit entsprechend verkürzt werden. Durch die Anpassung der Mischzeit kann das Problem der Über- oder Untermischung vermieden und so die Gleichmäßigkeit der Entladung verbessert werden.

Um eine gleichmäßige Futtermischung zu gewährleisten, sollten die Rohstoffe vor dem Mischen vorbehandelt werden. Produktionsunternehmen können Sortier-/Siebanlagen einsetzen, um die Rohstoffe zu sieben, ungeeignete Partikel zu entfernen und eine gleichmäßige Partikelgröße sicherzustellen. Darüber hinaus müssen Faktoren wie Feuchtigkeit und Ölgehalt der Rohstoffe innerhalb eines bestimmten Bereichs kontrolliert werden, um eine ungleichmäßige Mischung der Rohstoffe aufgrund zu hoher Feuchtigkeit oder zu hohem Ölgehalt zu vermeiden.

Um einen stabilen Betrieb des Horizontalfuttermischers zu gewährleisten, ist es sehr wichtig, den Betriebszustand der Maschine regelmäßig zu überprüfen. Das Produktionspersonal sollte regelmäßig den Verschleiß wichtiger Komponenten wie Motoren, Mischschaufeln, Lager usw. überprüfen und beschädigte Komponenten rechtzeitig austauschen, um den normalen Betrieb der Maschine zu gewährleisten. Darüber hinaus sollte auch auf die Geschwindigkeit und Vibration des Mischers geachtet werden, um ein ungleichmäßiges Mischen aufgrund instabiler Geschwindigkeit oder übermäßiger Vibration zu vermeiden.

Die regelmäßige Reinigung der Auslassöffnung des Mischers ist ein wichtiger Schritt, um eine ungleichmäßige Entladung zu vermeiden. Das Produktionspersonal sollte regelmäßig prüfen, ob die Auslassöffnung verstopft oder beschädigt ist, angesammeltes Material entfernen oder beschädigte Komponenten rechtzeitig austauschen, um sicherzustellen, dass die Auslassöffnung frei ist. Gleichzeitig muss sichergestellt werden, dass Größe und Position der Auslassöffnung angemessen sind, um eine gleichmäßige und reibungslose Entladung zu gewährleisten.

Um Materialansammlungen im Mischer zu vermeiden, sollte das Produktionspersonal das Maschineninnere regelmäßig überprüfen, um eine gute Fließfähigkeit des Materials sicherzustellen. Sollten Materialansammlungen festgestellt werden, sollten diese umgehend entfernt werden, um ein langfristiges Verbleiben im Mischer zu vermeiden. Darüber hinaus können Mischgeschwindigkeit und Materialzugabe während des Produktionsprozesses entsprechend angepasst werden, um Ansammlungen während des Mischvorgangs zu vermeiden.

Ungleichmäßige Entladung horizontaler Futtermischer ist ein häufiges Produktionsproblem. Dieses Problem lässt sich jedoch durch eine angemessene Konstruktion, Bedienung und Wartung effektiv beheben. Maßnahmen wie die Optimierung des Mischerdesigns, die Kontrolle der Mischzeit, die Aufrechterhaltung der Gleichmäßigkeit der Rohstoffe, die regelmäßige Überprüfung des Maschinenzustands, die Reinigung der Entladeöffnung und die Vermeidung von Materialansammlungen können die Gleichmäßigkeit der Mischerentladung, die Produktionseffizienz und die Futterqualität effektiv verbessern. Produktionsunternehmen sollten daher im täglichen Betrieb auf diese Details achten, um eine optimale Leistung des Mischers und einen besseren Schutz der Futterproduktion zu gewährleisten.

Ungleichmäßige Entladung horizontaler Futtermischer ist ein häufiges Produktionsproblem. Dieses Problem lässt sich jedoch durch eine angemessene Konstruktion, Bedienung und Wartung wirksam beheben, indem die Gleichmäßigkeit der Entladung verbessert und die Produktionseffizienz sowie die Futterqualität verbessert werden. Produktionsunternehmen sollten daher im täglichen Betrieb auf diese Details achten, um eine optimale Leistung des Mischers und einen besseren Schutz der Futterproduktion zu gewährleisten.

Als Hersteller horizontaler Futtermischer sind wir uns der Auswirkungen ungleichmäßiger Entladung auf die Produktionseffizienz und Futterqualität bewusst. Daher optimieren wir kontinuierlich das Design, verbessern die Anordnung der Mischschaufeln und die Struktur der Entladeöffnung und verstärken die Kontrolle der Rohstoffgleichmäßigkeit. Darüber hinaus bieten wir professionelle Betriebsanleitungen und regelmäßige Wartungsdienste an, um Kunden bei der Lösung verschiedener Produktionsprobleme zu unterstützen, den effizienten Betrieb des Mischers sicherzustellen und die Gesamtproduktion von Futtermitteln zu verbessern.