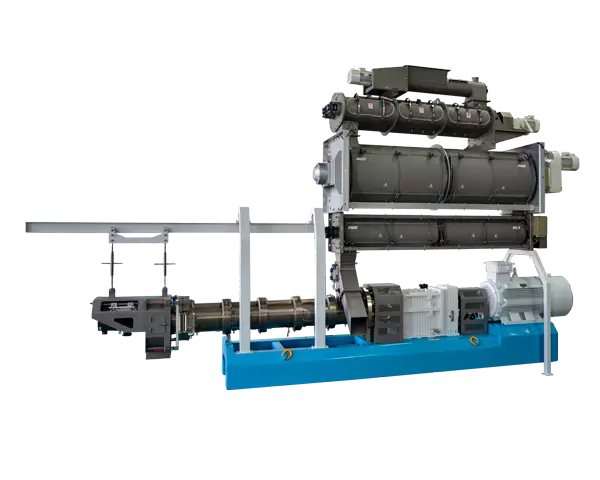

In der modernen Futtermittelindustrie sind Futtermittelextruder eine zentrale Ausrüstung für eine qualitativ hochwertige und effiziente Produktion. Ob in Fischfutterextrudern zur Herstellung von Aquarienfutter oder in Tierfutterextrudern zur Herstellung von pelletiertem Futter für Nutztiere – eine stabile Austragsleistung ist ein entscheidender Faktor für Produktkonsistenz und Prozesseffizienz. In der Praxis stoßen viele Futtermittelunternehmen jedoch auf Probleme wie ungleichmäßige Austragsleistung, Verstopfungen und starke Schwankungen der Austragsleistung. Diese Probleme beeinträchtigen nicht nur die Produktqualität, sondern können auch zu Geräteverschleiß und erhöhtem Energieverbrauch führen.

Dieser Artikel analysiert systematisch, wie die Stabilität des Futterextruders unter fünf Gesichtspunkten verbessert werden kann: Gerätestruktur, Rohstoffkontrolle, Prozessparameter, Bedienkenntnisse und Geräteauswahl. Basierend auf den Erfahrungen führender nationaler und internationaler Futterextruderhersteller schlägt dieser Artikel praktische Lösungen vor, die Ihnen helfen, eine effiziente und stabile Extrusionsproduktion zu erreichen.

Um die Entladungsstabilität zu verbessern, ist es wichtig, zunächst die häufigsten Ursachen für eine instabile Zufuhr des Extruders zu verstehen:

Starke Schwankungen im Feuchtigkeitsgehalt der Rohstoffe: Der Feuchtigkeitsgehalt der Rohstoffe beeinflusst direkt den Puffeffekt während des Extrusionsprozesses, was wiederum die Austragsqualität beeinflusst.

Ungleichmäßige Materialpartikelgröße: Zu große oder zu kleine Partikel können die Materialspannung im Zylinder beeinträchtigen und zu einem instabilen Entladerhythmus führen.

Schneckenverschleiß oder falsche Konstruktion: Die Schnecke ist die Kernkomponente für die Förderung und Verdichtung des Materials. Verschleiß oder falsche Konstruktion können die Konsistenz des Austrags beeinträchtigen.

Ungenaue Temperaturregelung: Thermische Schwankungen während des Extrusionsprozesses wirken sich direkt auf den Zustand des Materials aus. Zu hohe oder zu niedrige Temperaturen können zu anormaler Entladung führen.

Falsche Betriebsparameter: Falsche Einstellungen wie Vorschubgeschwindigkeit, Drehzahl und Heiztemperatur können zu schwankender Entladung führen.

Von allen Einflussfaktoren sind die Rohstoffe von grundlegender Bedeutung. Unabhängig davon, ob Sie einen Fischfutter-Extruder oder einen Tierfutter-Extruder verwenden, muss die Handhabung der Rohstoffe sorgfältig überlegt werden.

2.1 Kontrolle des Feuchtigkeitsgehalts

Der optimale Feuchtigkeitsgehalt variiert je nach Futtermittel. Generell gilt:

Fischfutterextrusion: 16 % – 20 %

Extrusion von Viehfutter: 14 % – 18 %

Lösungen:

Installieren Sie ein Feuchtigkeitsmessgerät für Echtzeittests vor der Fütterung.

Rüsten Sie das Futter mit Geräten zur Feuchtigkeitskontrolle aus, beispielsweise einem Sprühbefeuchter oder einem Trocknungssystem, um den Feuchtigkeitsgehalt des Futters zu standardisieren.

2.2 Aufrechterhaltung einer einheitlichen Partikelgröße

Eine angemessene Partikelgröße verbessert die Spannungskonsistenz des Materials. Empfehlungen:

Verwenden Sie ein Sieb zur Nachsiebung, um zu grobe und feine Partikel zu entfernen;

Vergleichen Sie Hammermühlen und Walzenmühlen und wählen Sie je nach Produktanforderungen die geeignete Zerkleinerungsmethode aus.

3.1 Überprüfung des Schrauben- und Hülsenverschleißes

Die Auslegung der Schneckenparameter wie Steigung, Spiralwinkel und Kompressionsverhältnis bestimmt den Druck und den Förderrhythmus des Materials in der Förderkammer. Wenn die Förderleistung nach einer gewissen Betriebsdauer nachlässt oder ungleichmäßig wird, überprüfen Sie die folgenden Probleme:

Abnutzung, Ausdünnung oder Defekte der Schraube;

Verstopfung oder Verkalkung der Matrizenlöcher;

An der Innenwand der Hülse bilden sich Materialrückstände. Lösung:

Ersetzen oder erneuern Sie die Schraube regelmäßig.

Reinigen Sie den Düsenkopf und ersetzen Sie die Form bei Bedarf.

Verwenden Sie ein automatisches Schmier- und Reinigungssystem, um die manuelle Wartung zu reduzieren.

3.2 Optimierung des Temperaturregelsystems

Einige Hersteller von Futterextrudern setzen auf intelligente PID-Temperaturregelungssysteme, die eine mehrstufige Temperaturregelung und Echtzeitanpassung ermöglichen. Es wird empfohlen, Extrusionsgeräte mit folgenden Merkmalen auszuwählen:

Automatischer Alarm bei anormaler Temperatur;

Mehrpunkt-Temperaturmessung und Rückkopplungsregelung;

Vorheiz- und Überhitzungsschutzmechanismen.

Zu den wichtigsten Prozessparametern, die die Entladungsstabilität beeinflussen, gehören:

Vorschubgeschwindigkeit: Zu schnell kann es leicht zu Materialverstopfungen kommen, zu langsam kann es zu Leerlauf der Schnecke und diskontinuierlichem Ausstoß kommen.

Schneckendrehzahl: Bestimmt die Schergeschwindigkeit und Fördergeschwindigkeit des Materials und wird im Allgemeinen zwischen 250 und 400 U/min geregelt.

Heiztemperatur: Übliche Einstellungen sind 120 °C bis 160 °C, mit Feinabstimmung je nach Futterart.

Matrizendruck: Durch die Aufrechterhaltung eines bestimmten Drucks wird eine vollständige Pelletbildung gewährleistet und eine Unterexpansion oder ein Brechen vermieden. Empfehlung: Erstellen Sie durch Experimente eine Datenbank mit optimalen Prozessparametern und passen Sie diese speziell an bestimmte Produktkategorien an (schwimmendes Fischfutter, Unterwasserfutter und Geflügelpelletfutter).

Selbst mit moderner Ausrüstung und qualifizierten Rohstoffen kann die Unerfahrenheit der Bediener zu instabilen Futtermitteln führen. Daher sollten Unternehmen die Schulung ihrer Bediener intensivieren, insbesondere durch:

Richtige Start- und Herunterfahrverfahren;

Fehlerbehebung bei häufigen Fehlern;

Die Fähigkeit, schnell auf Anomalien zu reagieren;

Betriebsparameter erfassen und Trends analysieren.

Viele Hersteller von Futterextrudern bieten auch Schulungen für Bediener an. Es wird empfohlen, beim Kauf Gerätehandbücher und technische Beratung vor Ort anzufordern.

Die Auswahl einer Futterextrusionsanlage mit stabiler Leistung und zuverlässiger Qualität ist die grundlegende Garantie für eine stabile Futterproduktion. Es wird empfohlen, sich auf die folgenden Aspekte zu konzentrieren:

6.1 Auswahl eines erfahrenen Herstellers

Wählen Sie Hersteller von Feed-Extrudern mit F&E-Kompetenzen, Prozessinnovation und einem starken Kundendienstsystem. Beispielsweise sollten Hersteller mit automatischen Anpassungssystemen, variabler Frequenzregelungstechnologie und Fernüberwachungsfunktionen in Betracht gezogen werden. 6.2 Fokus auf Anpassungsfähigkeit und Individualisierung

Achten Sie bei Fischfutterextrudern darauf, dass sie die Umschaltung zwischen schwimmendem und untergetauchtem Futter unterstützen.

Für Tierfutterextruder sollten sie Leistungsanforderungen wie Hochdruckformung und gleichmäßige Pellets erfüllen.

Ob Düsenköpfe und Schnecken individuell angepasst werden können, um unterschiedliche Formulierungsanforderungen zu erfüllen.

Bieten Sie anpassbare Produktionskapazitätsoptionen, um den Anforderungen unterschiedlicher Produktionsgrößen gerecht zu werden.

Die Verbesserung der Produktionsstabilität eines Futterextruders ist keine Einzelaufgabe; sie erfordert ein mehrdimensionales Zusammenspiel aus Rohstoffaufbereitung, Geräteauswahl, Prozesssteuerung und Personalmanagement. Ob Fischfutterextruder in der Aquakultur oder Tierfutterextruder in der Viehzucht – beide benötigen ein standardisiertes, datengesteuertes und intelligentes Betriebssystem, das auf den tatsächlichen Produktionsanforderungen basiert.

Als Hersteller von Futterextrudern mit langjähriger Erfahrung wissen wir, dass der stabile Betrieb jedes einzelnen Geräts durch sorgfältige Detailarbeit und kontinuierliche Investitionen in technologische Innovationen gewährleistet ist. Nur so können wir unseren Kunden eine effiziente, stabile und nachhaltige Futtermittelverarbeitung ermöglichen. Um Ihre individuelle Futterextrusionslösung anzupassen, kontaktieren Sie uns bitte für detaillierte Informationen und technischen Support.