Mit der rasanten Entwicklung der Heimtierwirtschaft wächst die Nachfrage nach Tierfutter stetig, und auch die Vielfalt und Qualität des Tierfutters verbessern sich stetig. Als wichtiges Gerät in der modernen Futtermittelverarbeitung finden Futterextruder dank ihrer hohen Effizienz, ihres Umweltschutzes und ihrer Automatisierung zunehmend breite Anwendung in verschiedenen Futtermittelproduktionen. Können Futterextruder also Tierfutter produzieren? Welche Vorteile und Anwendungen bieten sie in der Tierfutterproduktion? Dieser Artikel gibt Ihnen eine ausführliche Antwort.

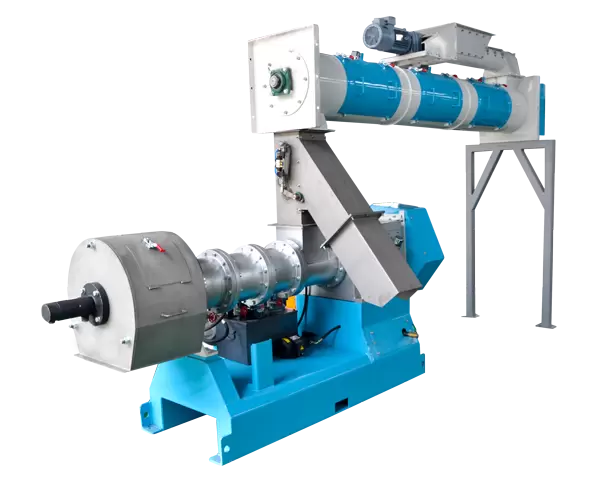

Futterextruder sind Anlagen, die Rohstoffe mit hohen Temperaturen, hohem Druck und mechanischer Scherkraft extrudieren. Durch Erhitzen, Komprimieren und Aufblähen werden gemischte Futterrohstoffe zu Pellets bestimmter Form und Spezifikation verarbeitet. Der Extrusionsprozess verbessert nicht nur die Verdaulichkeit und Schmackhaftigkeit des Futters, sondern verbessert durch Hochtemperatursterilisation auch dessen Hygiene und Sicherheit.

Herkömmliche Futterextruder werden hauptsächlich zur Herstellung von Geflügel, Vieh, Wasserprodukten und anderen Futtermitteln eingesetzt. In den letzten Jahren hat mit dem Aufstieg der Heimtierindustrie der Einsatz von Futterextrudern in der Tierfutterverarbeitung stetig zugenommen.

Tierfutter, insbesondere Trockenfutter wie Hunde- und Katzenfutter, erfordert in der Regel eine ausgewogene Ernährung, gute Schmackhaftigkeit und leichte Verdaulichkeit und muss zudem bestimmte Anforderungen an Aussehen und Textur erfüllen. Im Vergleich zu herkömmlichem Vieh- und Geflügelfutter gelten für Tierfutter anspruchsvollere und vielfältigere Anforderungen an Parameter wie Partikelform, Härte und Größe.

Zu den gängigen Formen von Tierfutter gehören:

Trockenpartikel (Trockenfutter): hauptsächlich zur einfachen Lagerung und Fütterung, mit verschiedenen Partikelformen.

Halbfeuchtes oder feuchtes Futter: hoher Wassergehalt und milder Geschmack.

Funktionelles Futter: beispielsweise allergiearme, proteinreiche und andere bedarfsgerechte Rezepturen.

Angesichts dieser Eigenschaften muss der Produktionsprozess von Tierfutter die Stabilität der fertigen Partikel, ausgewogene Nährstoffe und eine gute Schmackhaftigkeit gewährleisten.

Die Antwort lautet ja. Moderne Futterextruder sind in der Lage, Tierfutter herzustellen und werden in der Tierfutterindustrie häufig eingesetzt. Ihre Vorteile zeigen sich vor allem in folgenden Aspekten:

Sterilisation bei hohen Temperaturen und hohem Druck zur Gewährleistung der Lebensmittelsicherheit

Die Sicherheit von Tierfutter ist entscheidend. Während des Extrusionsprozesses wird das Futter unter hoher Temperatur und hohem Druck verarbeitet. Dadurch werden schädliche Mikroorganismen wie Bakterien, Schimmel und Parasiten effektiv abgetötet, die Hygienestandards des Futters deutlich verbessert und die Haltbarkeit verlängert.

Nährstoffstruktur optimieren und Verdaulichkeit verbessern

Durch den Extrusionsprozess können die komplexe Stärkestruktur und die antinutritiven Faktoren in den Rohstoffen zerstört werden, wodurch die Aufnahme und Verdauung für Haustiere erleichtert wird. Gleichzeitig ist die Proteinstruktur nach der Wärmebehandlung leichter verdaulich und resorbierbar, was den Nährwert des Futters verbessert.

Diversifiziertes Partikelformen, um den Vorlieben von Haustieren gerecht zu werden

Der Futterextruder ist mit verschiedenen Formen ausgestattet, um Partikel unterschiedlicher Form und Größe zu produzieren und so den Bedürfnissen unterschiedlicher Haustierrassen und Ernährungsgewohnheiten gerecht zu werden. Beispielsweise können Hundefutterpartikel in Knochen-, Fisch- oder Rundform hergestellt werden, während Katzenfutter meist in Form kleiner Partikel vorliegt.

Geschmacks- und Texturkontrolle

Durch die Anpassung von Temperatur, Druck, Geschwindigkeit und Formelrohstoffen des Extruders können Härte, Aufblähungsgrad und Geschmack der Futterpartikel gesteuert werden, um das Fressinteresse und die Zufriedenheit der Haustiere zu steigern.

Automatisierte und effiziente Produktion

Moderne Futterextruder sind meist mit automatischen Steuerungen ausgestattet, lassen sich leicht bedienen und verfügen über eine stabile Leistung, sodass sie sich für die industrielle Großproduktion von Tierfutter eignen.

Der Extrusionsproduktionsprozess von Tierfutter umfasst im Wesentlichen die folgenden Schritte:

Rohstoffvorbehandlung und Dosierung

Zu den Rohstoffen zählen Getreide (Mais, Weizen usw.), Proteinquellen (Fischmehl, Fleischmehl, Sojabohnen usw.), Vitamin-Mineral-Zusätze usw. Entsprechend den Anforderungen der Rezeptur werden die Rohstoffe im Verhältnis gleichmäßig gemischt.

Zerkleinern und Mischen

Die grobkörnigen Rohstoffe werden durch einen Brecher auf eine geeignete Partikelgröße gemahlen und gleichmäßig gemischt, um die Gleichmäßigkeit des Extrusionsprozesses zu gewährleisten.

Extrusionspuffen

Die gemischten Rohstoffe werden in die beheizte Schneckenkammer des Futterextruders eingefüllt. Unter hoher Temperatur und hohem Druck wird das Material schnell aufgebläht und durch eine Düse extrudiert. Die extrudierten Partikel werden nach dem Abkühlen schnell zu trockenen und knusprigen Futterpartikeln geformt.

Kühlen und Trocknen

Der Feuchtigkeitsgehalt der aufgeblähten Partikel ist hoch und die Feuchtigkeit muss durch Kühl- und Trocknungsgeräte reduziert werden, um eine stabile Lagerung des Futters zu gewährleisten.

Verpackung und Lagerung

Tierfutter, das die Qualitätskontrolle bestanden hat, wird automatisch verpackt, versiegelt und gelagert und für den Fabrikverkauf vorbereitet.

Angesichts der Produktionsanforderungen für Tierfutter ist die Auswahl eines geeigneten Futterextruders sehr wichtig. Dabei sind vor allem die folgenden Aspekte zu berücksichtigen:

Anforderungen an die Produktionskapazität

Bestimmen Sie die Maschinenspezifikationen entsprechend dem Produktionsumfang. Für die Produktion im kleinen Haushalt eignen sich kleine Extruder, für die industrielle Produktion große und effiziente Geräte.

Steuerungssystem

Maschinen mit hohem Automatisierungsgrad sind bequemer zu bedienen und verfügen über eine hohe Stabilität, die für eine standardisierte Produktion geeignet ist.

Schimmelpilzvielfalt

Um den Anforderungen verschiedener Tierfutterformen gerecht zu werden, können verschiedene Formen ausgetauscht werden.

Fähigkeit, sich an Formeln anzupassen

Die Maschine sollte sich an eine Vielzahl von Rohstoffformeln anpassen können und die Herstellung unterschiedlicher Tierfutterformeln, etwa mit hohem Protein-, Fett- und niedrigem Stärkegehalt, unterstützen.

Energieeinsparung und Umweltschutz

Die Wahl eines energiesparenden Designs und geräuscharmer Geräte entspricht eher den Anforderungen einer modernen grünen Produktion.

Mit der Modernisierung des Marktes für Heimtiernahrung steigen die Anforderungen der Verbraucher an Nährwert, Sicherheit und Geschmack von Tierfutter, was die kontinuierliche Innovation der Futterextrudertechnologie fördert:

Intelligent: Integrieren Sie die Technologie des Internets der Dinge, um eine Fernüberwachung und automatische Anpassung zu erreichen.

Multifunktional: Integrieren Sie Extrusion, Trocknung und Kühlung in ein integriertes Design, um den Prozess zu vereinfachen.

Umweltschutz und Energieeinsparung: Verbessern Sie die Energieeffizienz und reduzieren Sie die Ressourcenverschwendung im Produktionsprozess.

Kundenspezifische Produktion: Schnelles Wechseln der Produktionslinien und Rezepturen je nach Tierrasse und Bedarf.

Futterextruder eignen sich dank ihrer effizienten, flexiblen und hygienischen Verarbeitung optimal für die Herstellung von Tierfutter und sind in der Tierfutterindustrie zu einem unverzichtbaren und wichtigen Gerät geworden. Durch eine sorgfältige Auswahl und sorgfältige Handhabung gewährleisten Futterextruder nicht nur die Nährstoffbilanz, Sicherheit und Hygiene des Tierfutters, sondern erfüllen auch die vielfältigen Geschmacks- und Formbedürfnisse von Haustieren. Mit der kontinuierlichen Weiterentwicklung der Technologie werden Futterextruder in der Tierfutterproduktion eine immer größere Rolle spielen und zur gesunden und schnellen Entwicklung der Tierfutterindustrie beitragen.

Wenn Sie ein Futterextrudermodell suchen, das Ihren Produktionsanforderungen entspricht, oder mehr über Gerätekonfiguration, Kapazitätsauswahl, Angebotsinformationen und Produktionsprozessoptimierung erfahren möchten, kontaktieren Sie uns gerne. Wir sind ein professioneller Hersteller von Futterextrudern mit umfassender Branchenerfahrung und ausgereiften technischen Lösungen. Wir bieten Ihnen maßgeschneiderte Geräteauswahl und technischen Support entsprechend Ihrem spezifischen Rohstofftyp, Ihren Tierfutterspezifikationen und Ihren Produktionsanforderungen, um Ihre Futterproduktion effizienter, stabiler und intelligenter zu gestalten.