Eine Geflügelfutter-Produktionslinie ist ein Anlagensystem zur Herstellung von Geflügelfutter. Ihre Konfiguration spielt eine entscheidende Rolle für die Qualität und Effizienz der Futterproduktion. Bei der Konfiguration einer Geflügelfutter-Produktionslinie müssen die folgenden Anforderungen berücksichtigt werden.

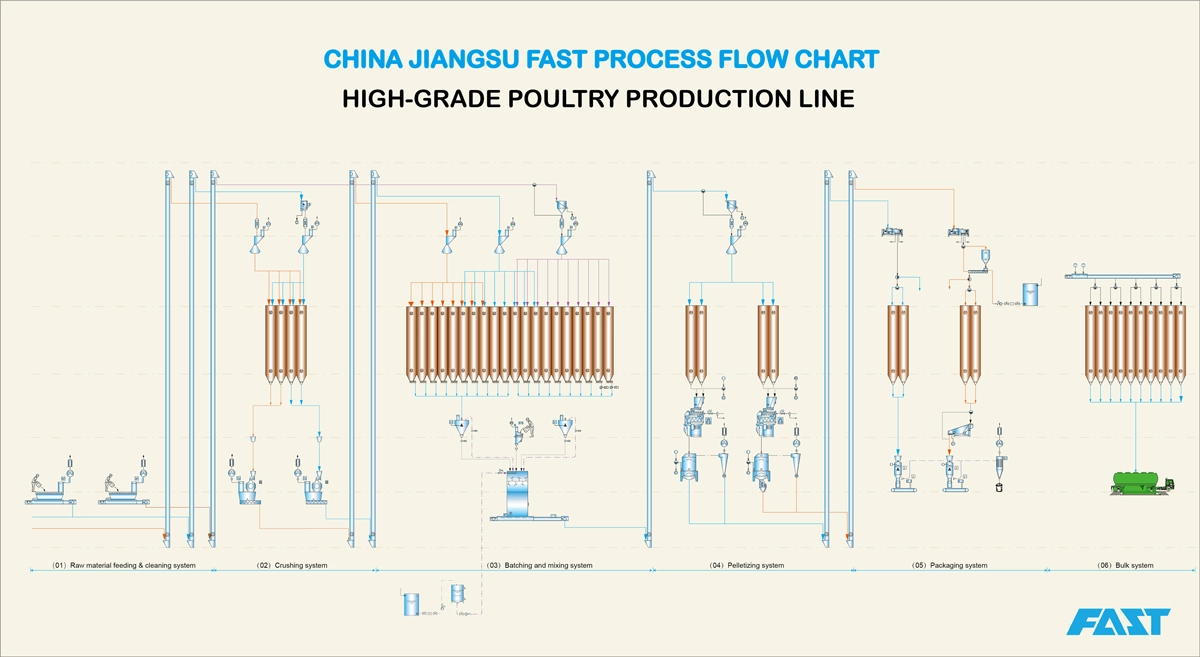

Erstens muss die Gerätekonfiguration der Geflügelfutter-Produktionslinie den Anforderungen des Produktionsmaßstabs entsprechen. Bestimmen Sie den Maßstab der Produktionslinie entsprechend dem Maßstab und den Anforderungen der Geflügelzucht. Im Allgemeinen umfasst die Ausrüstung der Geflügelfutter-Produktionslinie das Reinigen, Zerkleinern, Mischen, Granulieren, Kühlen, Sieben, Verpacken und andere Verbindungen der Rohmaterialien. Entsprechend dem Maßstab der Produktionslinie müssen die Anzahl und die Spezifikationen der Geräte in jedem Glied bestimmt werden, um den Produktionsanforderungen gerecht zu werden.

Ausrüstung für den Empfang und die Lagerung von Rohstoffen: Für die vorübergehende Lagerung von Rohstoffen wie Mais und Sojabohnen werden große Lagersilos benötigt. Diese Lager sollten mit horizontalen und vertikalen Rührvorrichtungen ausgestattet sein, um die Einheitlichkeit der Qualität der Rohstoffe zu gewährleisten. Gleichzeitig sollte ein automatisches Dosier- und Fördersystem vorhanden sein, um die Rohstoffe präzise zum nächsten Verarbeitungsglied zu transportieren.

Reinigungsgeräte: Rohstoffe enthalten häufig verschiedene Verunreinigungen wie Schlamm, Steine, Metallfragmente und schädliche Organismen usw. und es bedarf wirksamer Reinigungsgeräte wie Steinentferner, Magnetabscheider, Siebanlagen und Staubentfernungssysteme, um diese Verunreinigungen zu entfernen, die die Futterqualität und die Gesundheit der Tiere beeinträchtigen können.

Zerkleinerungsgeräte: Der Brecher ist ein unverzichtbares Gerät. Er ist dafür verantwortlich, die gereinigten Rohstoffe zu zerkleinern, um ihre spezifische Oberfläche zu vergrößern, was das anschließende Mischen und Granulieren erleichtert. Unterschiedliche Rohstoffe haben unterschiedliche Verarbeitungsanforderungen. Beispielsweise müssen Körner gereinigt, zerkleinert, gemahlen usw. werden, während Knochenmehl zerkleinert, entfettet usw. werden muss. Daher müssen bei der Konfiguration der Geräte der Verarbeitungsablauf und die Geräteanforderungen der verschiedenen Rohstoffe berücksichtigt werden. Es ist notwendig, einen geeigneten Brecher entsprechend den Produktionsanforderungen auszuwählen, um die Verarbeitungswirkung der Rohstoffe und die Qualität des Futters sicherzustellen.

Mischausrüstung: Der Mischer muss in der Lage sein, verschiedene Rohstoffe und Zusatzstoffe gleichmäßig zu mischen, um einen gleichmäßigen Nährstoffgehalt des Futters zu gewährleisten. Dazu muss der Mischer eine hohe Mischleistung und kurze Zykluszeiten aufweisen und leicht zu reinigen sein, um Kreuzkontaminationen zu vermeiden.

Granulieranlage: Der Granulator ist das Herzstück der Produktionslinie. Er komprimiert die gemischten Materialien in Form. Üblich sind Ringmatrizengranulatoren und Flachmatrizengranulatoren. Bei der Auswahl der Granulatoren sollten Leistung, Energieverbrauch, Formlebensdauer und Anpassungsfähigkeit an unterschiedliche Rezepturmaterialien berücksichtigt werden.

Kühlgerät: Nach der Granulierung sind Temperatur und Feuchtigkeitsgehalt des Futters hoch und es muss mit einem Kühler gekühlt und getrocknet werden, um Schimmelbildung und Verderb des Futters zu verhindern. Der Kühler sollte über ausreichend Kühlfläche und eine gute Belüftung verfügen.

Sieb- und Zerkleinerungsgeräte: Das gekühlte Futter muss gesiebt werden, um Partikel geeigneter Größe von übergroßen oder ungeeigneten Partikeln zu trennen. Ungeeignete Partikel können zum erneuten Zerkleinern an den Brecher geschickt oder in den Pelletierungsprozess zurückgeführt werden.

Lagerungs- und Verpackungsanlagen für fertige Produkte: Fertigfutter muss ordnungsgemäß gelagert werden. Zum Wiegen, Versiegeln, Stapeln und für andere Vorgänge wird ein automatisiertes Verpackungssystem verwendet, um die Verpackungseffizienz zu verbessern und den Arbeitsaufwand zu verringern.

Kontrollsystem: Die gesamte Produktionslinie sollte mit einem integrierten Kontrollsystem ausgestattet sein, um eine automatische Steuerung und Überwachung des gesamten Prozesses der Rohstoffverteilung, -verarbeitung und -verpackung des fertigen Produkts zu erreichen. Moderne Kontrollsysteme können Funktionen wie Datenaufzeichnung, Fehlerdiagnose und Fernsteuerung bieten, die die Produktionseffizienz und das Managementniveau erheblich verbessern können.

Sicherheits- und Umweltschutzausrüstung: Bei der Gestaltung der Produktionslinie müssen auch die Betriebssicherheit und der Umweltschutz berücksichtigt werden, einschließlich der Einstellung von Not-Aus-Schaltern, Staub- und Explosionsschutzsystemen, Abgasbehandlungsgeräten und Abwasserbehandlungssystemen.

Bei der Planung und Konfiguration von Produktionslinien für Geflügelfutter müssen neben den oben genannten Ausrüstungsanforderungen auch Faktoren wie Rohstoffeigenschaften, Produktnachfrage, Fabriklayout, Energieverbrauch, Umweltschutz usw. umfassend berücksichtigt werden, um die Wissenschaftlichkeit, Rationalität und Wirtschaftlichkeit der Produktionslinie sicherzustellen. Gleichzeitig werden mit dem Fortschritt von Wissenschaft und Technologie die Produktionsanlagen ständig aktualisiert, und die Konfiguration der Produktionslinie muss auch an die Entwicklung neuer Technologien angepasst werden, und der Automatisierungsgrad und die Intelligenz müssen kontinuierlich verbessert werden, um die allgemeine Wettbewerbsfähigkeit zu steigern.